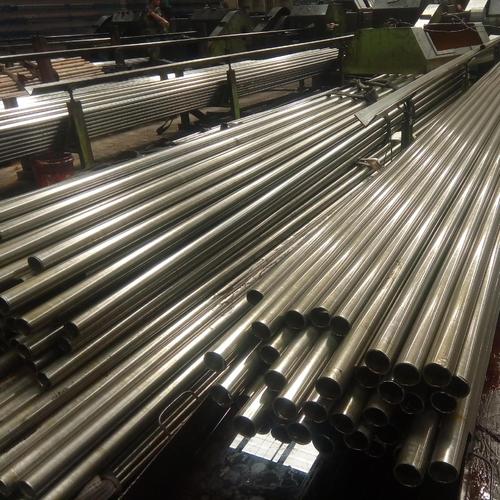

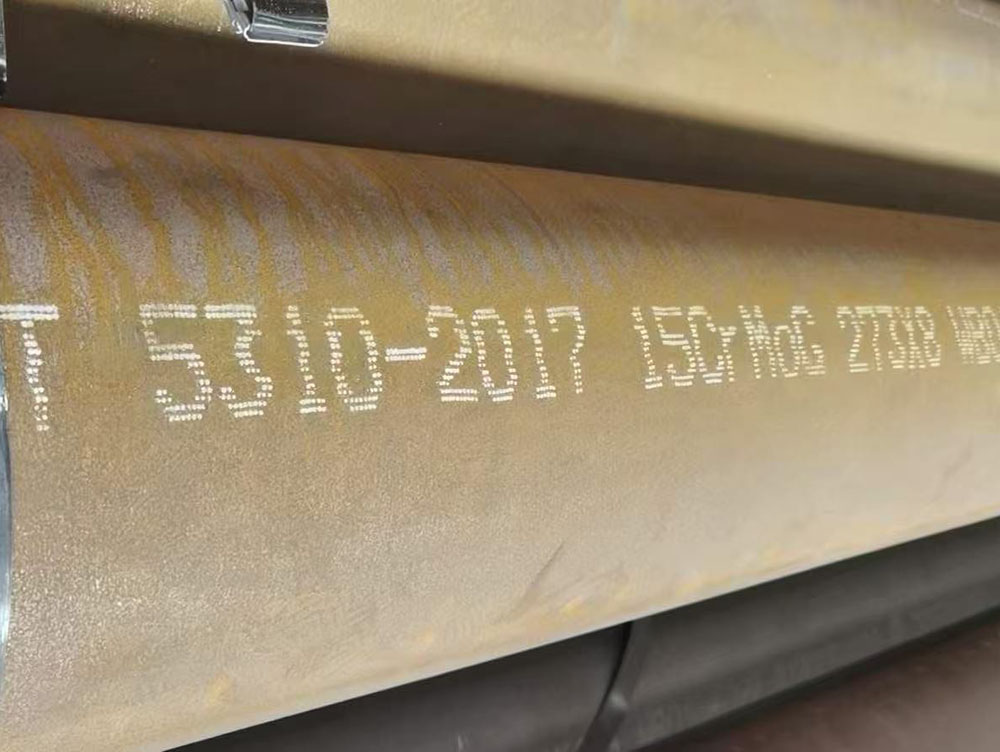

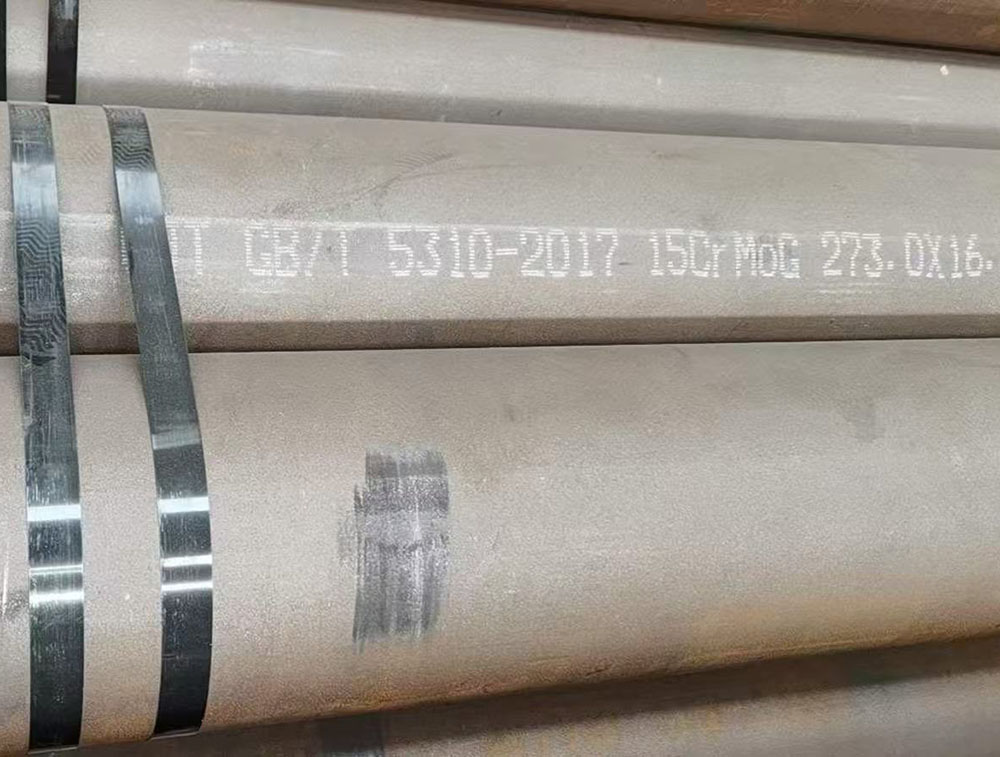

15CrMoG無縫鋼管是一種采用珠光體耐熱鋼制造的無縫管材,具有高溫熱強性(δb≥440MPa)和抗氧化性,適用于電站鍋爐、化工設備等高壓高溫環境,其他叫法:15CrMoG無縫鋼管,15CrMoG高壓無縫鋼管,15CrMoG合金管,15CrMoG高壓合金管

一、核心特性:化學成分與力學性能

1. 化學成分(符合 GB/T 5310-2023 標準)

| 元素 | 含量范圍 | 核心作用 |

|---|---|---|

| 碳(C) | 0.12%-0.18% | 保證基礎強度,配合 Cr、Mo 形成碳化物,提升高溫硬度 |

| 鉻(Cr) | 0.80%-1.10% | 形成致密的 Cr?O?氧化膜,抵抗 600℃以下氧化腐蝕;細化晶粒,提高熱穩定性 |

| 鉬(Mo) | 0.40%-0.55% | 抑制高溫下的 “蠕變”(材料長期受力緩慢變形),顯著提升 500-550℃持久強度 |

| 硅(Si) | 0.17%-0.37% | 輔助脫氧,增強抗氧化性,降低鋼的熱脆性 |

| 錳(Mn) | 0.40%-0.70% | 改善淬透性,提升常溫韌性,避免低溫脆斷 |

| 磷(P) | ≤0.030% | 嚴格控制雜質,防止高溫下晶界脆化 |

| 硫(S) | ≤0.030% | 減少熱加工裂紋風險,保證管材成型性 |

| 硼(B) | ≤0.002%(新增) | 2023 版標準新增控制,進一步降低 “第二類回火脆性”,提升長期高溫穩定性 |

2. 力學性能:常溫與高溫雙重保障

常溫力學性能(交貨狀態:正火 + 回火):

屈服強度(Rel):≥295MPa(高于普通碳素鋼約 30%);

抗拉強度(Rm):450-600MPa;

延伸率(A):≥22%(保證冷加工和焊接后的塑性);

沖擊功(AKV,-20℃):≥47J(低溫環境下不易脆斷);

硬度(HB):149-217(避免過硬導致加工困難)。

高溫力學性能(核心優勢):

500℃時,10?小時持久強度(σ???)≥80MPa(能長期承受高溫高壓而不發生塑性變形);

550℃時,短時抗拉強度仍保持≥300MPa,抗氧化腐蝕速率≤0.1mm / 年;

熱膨脹系數:12.5×10??/℃(20-500℃),與鍋爐、反應器等設備的其他部件匹配性好,減少熱應力開裂風險。

二、生產工藝:從冶煉到成品的精準控制

1. 冶煉:保證成分純凈度

電弧爐:將廢鋼、生鐵熔化,初步調整成分;

LF 精煉:精準微調 Cr、Mo 含量,加入硅鐵、錳鐵脫氧,控制 P、S 至≤0.030%;

VD 真空脫氣:在真空環境下去除鋼水中的氫(H≤2ppm)、氮,避免高溫下形成 “氫致裂紋” 或 “氣泡缺陷”。

2. 成型:熱軋 / 冷拔控制尺寸與組織

熱軋成型(主流工藝,適用于中厚壁管材):

圓坯加熱:在環形爐中加熱至 1180-1250℃(確保 Cr、Mo 元素均勻固溶,避免晶粒粗大);

熱穿孔:通過曼內斯曼穿孔機將圓坯軋制成 “毛管”,變形量控制在 40%-50%,防止壁厚不均;

連軋減徑:在連軋機組中進一步減壁、延伸,終軋溫度≥900℃(保證后續熱處理的組織基礎);

定徑矯直:通過定徑機控制外徑精度(公差≤±0.5%),再經冷矯直消除彎曲,確保直線度≤1mm/m。

冷拔成型(適用于薄壁、高精度管材):

熱軋毛管經酸洗除銹后,通過冷拔模具拉拔(變形量 20%-30%),中間需進行 “退火處理”(750-800℃保溫),消除加工硬化,最終獲得外徑公差≤±0.2%、表面粗糙度 Ra≤6.3μm 的高精度管材。

3. 熱處理:“正火 + 回火” 定性能

正火:加熱至 930-960℃,保溫時間按壁厚每毫米 2-3 分鐘計算(確保組織完全奧氏體化),然后空冷(避免冷卻過快導致馬氏體脆化);

回火:加熱至 700-750℃,保溫時間是正火的 1.5 倍(讓碳化物均勻析出,穩定組織),隨后緩冷至 300℃以下(防止回火脆性)。

4. 無損檢測: 排查缺陷

渦流檢測:排查表面及近表面裂紋(靈敏度≥φ0.8mm);

超聲波檢測:檢測內部夾雜、分層(靈敏度≥φ1.6mm 平底孔);

水壓試驗:在≥15MPa 壓力下保壓 10-30 秒,無滲漏、變形為合格;

金相檢驗:抽檢管材橫截面,確保晶粒等級≥6 級(細晶粒保證強韌性),無網狀碳化物、魏氏組織等缺陷。

三、應用場景:高溫高壓領域的 “專用管材”

1. 電力行業:鍋爐與汽輪機系統(核心應用)

鍋爐受熱面:用于亞臨界、超臨界鍋爐的 “水冷壁管”“省煤器管”“低溫過熱器管”(工作溫度 400-500℃,壓力 10-25MPa),能長期抵抗煙氣腐蝕和蒸汽氧化;

蒸汽管道:用于汽輪機 “低壓導汽管”“再熱蒸汽管道”(溫度 500-540℃,壓力 8-15MPa),因抗蠕變性能優異,可避免長期運行后管道變形。

2. 石油化工行業:反應與輸送系統

加氫反應器:用于加氫裂化、加氫精制裝置的 “反應器進料管”“催化劑床層分布管”(溫度 380-500℃,壓力 8-18MPa),能抵抗氫氣腐蝕和催化劑沖刷;

高溫管線:用于乙烯裂解爐的 “原料預熱管”“裂解氣輸送管”(溫度 450-520℃),抗氧化性可減少管內結焦,延長檢修周期。

3. 其他高溫領域

核電輔助系統:用于核電站 “常規島蒸汽管道”(非核島核心部位,溫度 480-520℃),需滿足嚴格的無損檢測和抗疲勞要求;

工業鍋爐:用于大型余熱鍋爐、生物質鍋爐的 “高溫段受熱面”,替代普通碳素鋼,延長設備使用壽命(從 3-5 年提升至 8-10 年)。

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新聞

推薦新聞

詳情內容

詳情內容